|

Как обустроить мансарду?  Как создать искусственный водоем?  Как наладить теплоизоляцию?  Как сделать стяжку пола?  Как выбрать теплый пол?  Зачем нужны фасадные системы?  Что может получиться из балкона? |

Главная страница » Энциклопедия строителя

содержание:

[стр.Введение] [стр.1] [стр.2] [стр.3] [стр.4] [стр.5] [стр.6] [стр.7] [стр.8] [стр.9] [стр.10] [стр.11] [стр.12] [стр.13] [стр.14] [стр.15] [стр.16] [стр.17] [стр.18] [стр.19] [стр.20] [стр.21] [стр.22] [стр.23] [стр.24]

страница - 4

менее разложившегося субстрата и, следовательно, к меньшему выходу газа [126], добавление меньших партий— к худшему использованию рабочего объема реактора.

Если реактор, работающий в дискретном режиме, заполнять слишком быстро (см. раздел 3.1) то нарушается соотношение между имеющимся количеством активных бактерий и массой питательных веществ, вследствие чего обмен веществ также не может протекать оптимальным образом, и соответственно выделяется меньше газа в единицу времени и на единицу массы органического вещества. Судя по данным, которыми мы сейчас располагаем, наибольший выход газа из экскрементов различных сельскохозяйственных животных при условии хорошего перемешивания и небольшой вязкости субстрата может быть получен при значениях загрузки реактора, приведенных в таблице 8.

Таблица 8. Загрузка рабочего объема реактора, время пребывания и разложения органического вещества при температуре брожения около 33°С [111]

Экскременты отде.чьных видов животных | Загрузка реактора, кг органического вещества на 1 м^ в сутки | Время пребывания массы в реакторе, сут | Степень разложения массы, % |

ДоГтые коровы | 6,0 | 15 | 40 |

Бычки на откорме | 4,5 | 10 | 40 |

Свиньи | 3,0 | 10 | 50 |

Куры-несушки | 1,5 | 50 | 55 |

Из таблицы видно, что загрузка реактора должна быть тем ниже, чем выше л,оля способных к разложению веществ в закладываемой в него органической массе и чем больше в ней аммиака (куриный помет).

1.3.2. Технологическое время брожения

(время пребывания массы в реакторе) [89, 100]

Потребность во времени, необходимом для полного сбраживания массы, как правило, очень большая, что соответственно должно было бы привести к применению реакторов больших размеров. Поэто.му, исходя из экономических соображений, несколько укорачивают время

Рис. 6. Количество и состав выделивше-^ гося газа [100]:

I н 2 —количество всего выделившегося газай

и метана соответственно в % ог выхода к mj-g

менту окончания цикла; 3 н содержание§ w

СН, и COj соответственно в % от всего выде-^ лившеюся газа.gff

1

пребывания массы в реакторе, со- й знательно идя на некоторое нсдо- ^ получение газа.

Выбор продолжительности ^ пребывания массы в реакторе за- § висит, с одной стороны, от скоро- ^30^^-^^ сти реакции, присущей каждому /гр^^,^мш^^,„ ^^ш, конкретному виду сораживаемо-^i/m

го материала (см. табл. 7 и рис. 5),

с другой стороны, от заданной степени разложения, которая определяет выход газа и ослабление интенсивности запаха перебродившей массы (шлама). Кроме того, следует учитывать, что с увеличением времени брожения увеличивается содержание СН4 в общем объеме выделяющегося газа и одновременно уменьшается содержание СО2, что означает улучшение качества получаемого газа (рис. 3 и 6).

Таким образом, для выбора оптимального времени пребывания массы в реакторе тоже нельзя дать универсальных рекомендаций. Ориентировочные данные приведены в таблице 8 [111]. Довольно большое время пребывания в реакторе куриного помета обусловлено относительно высоким содержанием аммиака. Отметим, что данные таблицы 8 справедливы лишь для хорошо перемешанных субстратов в реакторах, работающих по проточному принципу (раздел 3.1). Продолжительность брожения в условиях прерывистого производства газа, по современным данным, примерно на 20... 25% дольше.

1.3.3. Интенсивность перемешивания

Интенсивным перемешиванием содержимого реактора достигается контакт бактерий с субстратом вследствие постоянной перемены ориентации и обновления граничных поверхностей отдельных фаз, а также затрудняется накапливание промежуточных и конечных продуктов процесса разложения. Будучи основной предпосылкой высокой скорости реакции, перемешивание способствует

также равномерному распределению питательных веществ в объеме реактора. В то же время оно препятствует образованию осадка и плавающей корки и обеспечивает перемещение массы в реакторе.

2. Продукты сбраживания

2.1. Газ

2.1.1. Состав газа

Как уже было сказано выше, к основным компонентам биогаза относятся СН4 и СО2, соотношение которых зависит от исходного субстрата и характеристик процесса брожения (температуры, времени пребывания массы в реакторе, загрузки рабочего пространства). Наряду с этими важнейшими компонентами биогаз содержит незначительные количества Нг и H2S (табл. 9), а также N2.

Таблица 9. Состав и характеристики биогаза [23, 45, 58, 140]

2.1.2. Свойства газа

Приведенные в таблице 9 физические свойства биогаза позволяют судить о возможностях его практического использования и необходимых для этого приемах. Объемная теплота сгорания (Qb) определяется в основном содержанием СН4, поскольку незначительные количества Нг и H2S на этот показатель практически не влияют. Соответственно температура воспламенения и предел воспламеняемости тоже зависят от содержания СН4. При выяснении возможности сжижения газовой смеси

Характеристика | Компоненты бногаза | Биогазовая | |||

СИ. | CO., | Нг | смесь (60!(,СН,+ + 40%СО2) | ||

Объемная доля, 7о | 55...70 | 27...44 | <1 | <з | 101 |

Объемная теплота сгорания. | |||||

МДж/мз | 35,8 | _ | 10,8 | 22,8 | 21,5 |

Предел воспламеняемости (со | |||||

держание в возду,\е), % | 5..,15 | 4..,80 | 4...45 | fi...l2 | |

Температура воспламенения, =С | 65 ...750 | — | 585 | 650...750 | |

Критическое давление, МПа | ■ij | 1,3 | 8,9 | 7,5...В,9 | |

Критическая темпеоатура, °С | -82,5 | 31,0 | — | 100, 1 | -.2,5 j |

Нормальная плотность, г/л | 0,72 | 1,9J | 0,09 | 1,51 | 12 1 |

Критическая плотность, г/л | 102 | 468 | 31 | 349 | 320 ; |

Плотность относительно воздуха | 0,53 | 2,5 | 0,.7 | 1,2 | 0,83 |

необходимо учитывать критические значения давления и температуры отдельных ее компонентов (см. табл. 9). Эти значения показывают, что сжижение биогаза практически нецелесообразно. При использовании биогаза следует учитывать разность в плотности отдельны.х его компонентов. В проходных невентилируемых помещениях это может привести к опасному для жизни людей накоплению СО2 и H2S в нижних слоях воздуха. Кроме того, скопление СН4 связано с опасностью взрыва.

2.2. Перебродивший субстрат (шлам) 2.2.1. Состав шлама [99, 101, 123]

Во время процесса брожения аммиак выделяется из органических азотистых соединений и вместе с соединениями фосфора и калия, имеющимися в субстрате и образующимися в результате разложения, преобразует перебродившую массу в богатое питательными веществами органическое удобрение. Кроме того, в зависимости от степени сбраживания уменьшается содержание углерода по сравнению с его содержанием в исходном субстрате. Обусловленное этим уменьшение соотношения C/N оказывается благоприятным при использовании шлама в качестве удобрения.

2.2.2 Загрязнение окружающей среды

Запах [126, 130]

Поскольку степень сбраживания, т. е. разложения органического вещества, достигает 30 ...40 % и благодаря этому в основном происходит распад биологически нестабильных органических соединений, шлам лишен запаха, свойственного исходному субстрату.

Возбудители болезней [2, 62, 75, 85, 115]

Гигиенический эффект анаэробного брожения обусловливается прежде всего тепловым воздействием в течение определенного отрезка времени. Для уничтожения отдельных возбудителей болезней требуется в каждом конкретном случае определенная минимальная температура и минимальная продолжительность их пребыва-

ння при этой температуре. Чтобы гарантировать полное уничтожение вегетативных форм бактериальных возбудителей инфекционных заболеваний, в установках дискретного действия при температуре брожения около 30° для этого необходимо более 30 сут. Более эффективное действие в течение меньшего срока пребывания массы в реакторе (12...20 сут) достигается только при температуре брожения выше 50°С. Однако абсолютно надежного обеззараживания ожидать не следует, так как всегда существует риск, что незначительное число микробов сохранит свою жизнеспособность и сможет послужить источником инфекции. О поведении вирусов, подвергаемых упомянутому воздействию, пока еще не имеется каких-либо данных.

Что касается установок непрерывного и квазинепрерывного действия, то здесь мы рискуем тем, что небольшие порции субстрата выйдут из реактора через несколько меньшее время, чем заданное теоретическими гидравлическими расчетами. Таким образом возникает опасность, что патогенным организмам удастся избежать необходимого для их уничтожения теплового воздействия. Даже в установках проточного типа, как показывают исследования, не удается уничтожить всех возбудителей болезней, попадающих в реактор вместе с жидким навозом.

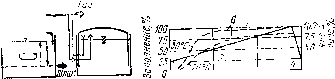

3. Технологические схемы биогазовых установок 3.1. Системы, применяемые в производстве (рис. 7)

В проточной системе (при непрерывном или квазинепрерывном процессе) субстрат загружают в реактор непрерывно или через, короткие отрезки времени (например, ежесуточно), удаляя соответствующий объем шлама (рис. 7 и 8). Всегда постоянный объем субстрата рассчитывается в соответствии с заданным гидравлическими расчетами временем пребывания массы в реакторе. Если обеспечивается постоянство условий производства, а именно подачи массы, концентрации сухого вещества и загрузки рабочего пространства, т. е. концентрация способного к брожению органического вещества при загрузке, оптимальная температура брожения и равномерное перемешивание массы, то этот вид производства позволяет получить максимальный выход газа при непрерывном процессе газообразования.

ЖиЭкшГ надоз

I

С;

50 О

100 50 О

врвм^ нмкоплвния шлама.

Жидкий % иабоз ^

1__Л

J

1_____11

- v | ||

— | ||

Жидкий I HaSo3.. -——

31Л}

4-

дреня нанолления шлама.

Время Врехгтя и

25Щ

Рис. 7. Системы получения бногаза — проточная (вверху), с попеременным использованием реакторов (в центре); с накоплением газа и шлама (внизу):

1 — газгольдер; 2 — накопитель шлама; .3 — газовая камера; 4 — камера для брожения н накопления шлама; 5 — заполнение; S — суточный выход газа.

Система с попеременным использованием реакторов [103, 116, 124] характеризуется прерывистым процессом, протекающим не менее чем в двух одинаковых по размерам и форме реакторах (рис. 7 и 9). В случае (например) ежесуточной загрузки свежего субстрата реакторы при образовании определенного количества шлама (так называемого затравочного шлама) попеременно заполняются свежим субстратом и по истечении за-

содержание:

[стр.Введение] [стр.1] [стр.2] [стр.3] [стр.4] [стр.5] [стр.6] [стр.7] [стр.8] [стр.9] [стр.10] [стр.11] [стр.12] [стр.13] [стр.14] [стр.15] [стр.16] [стр.17] [стр.18] [стр.19] [стр.20] [стр.21] [стр.22] [стр.23] [стр.24]